果汁廢水處理站升級改造是污水站設計的一項重要工作。介紹了某果汁廠污水站的改擴建工程, 其在充分利用原有構筑物的基礎上, 以“氣浮+A/O”為主體工藝, 更替年久失修設備, 新建調節池、二沉池、污泥濃縮池等, 優化配置各處理構筑物, 使改造后污水處理站的處理能力和處理效果滿足現有生產規模的要求, 出水水質滿足《污水綜合排放標準》(GB 8978—1996)的一級標準。

隨著科學技術的不斷進步,污水排放標準的日趨嚴格,有些已投入使用的污水站已無法滿足實際需求,由此以更替污水站年久失修設備,提升處理能力和效率為目的的污水站改造工程成為污水站設計的一項重要工作。污水站升級改造項目涉及到對原有構筑物、設備的改造、拆除,還涉及到對新添構筑物和新設備的設計、選型、安裝等,更主要的是涉及到新添構筑物和新設備與原有可用構筑物、設備的相互銜接等問題,與新建項目相比顯得更加復雜。

1 項目概況

某乳飲料公司建于1996年,主要生產奶制品及風味茶、果汁等乳飲料產品。近年來,隨著乳飲料行業的發展,該公司生產規模逐漸增大,原有的廢水處理站已不能滿足公司現有污水量及污水排放標準的要求。因此,該公司決定對廢水處理站進行改擴建。該廢水處理站的處理水主要為生產廢水,在乳飲料生產過程中設備的清洗、消毒等會產生一定量的廢水。廢水中主要的污染物質為有機污染物(蛋白質、糖類)及酸、堿污染物,不含重金屬物質及有機有毒物質。

該公司原廢水處理站建于1997年,設計處理能力為1 600 m3/d,設計進水COD為800 mg/L,設計出水水質滿足《污水綜合排放標準》(GB 8978—1996)的一級標準。現階段,隨著生產規模的壯大,生產廠區內污水量已達到3 500 m3/d,廢水處理站進水COD也遠超過了800 mg/L的設計指標。為滿足實際需求,該公司按照進水COD為2 500 mg/L,BOD5為1 000 mg/L,日處理量為3 500 m3,設計變化系數為1.35,并在充分利用原有構筑物的基礎上,對一期廢水處理站進行了擴容改造設計,確保出水水質滿足《污水綜合排放標準》(GB 8978—1996)的一級標準。

2 原處理工藝及存在問題2.1 原處理工藝及構筑物

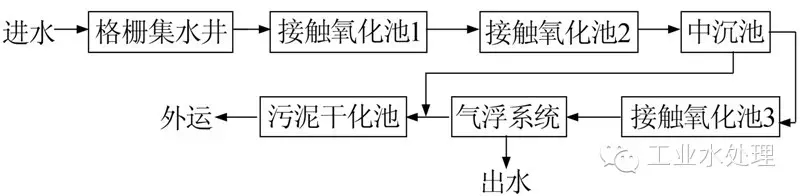

一期廢水處理站采用的工藝為“接觸氧化法+ 氣浮”,工藝流程見圖一。

(1)未設計調節池。由于未設計調節池,車間排放的廢水無法有效地實現酸堿調節、水質調節,致使生化系統內微生物生長受到很大沖擊,無法實現廢水處理站的穩定運行。2.2 原處理系統存在問題

(2)未設計預處理系統。一般飲料廢水經過加藥氣浮預處理后可去除20%~40%的污染物質,由于未設計預處理系統,導致后續設施處理壓力過大。

(3)污水直接進行好氧處理。好氧過程對中高濃度廢水的處理能力有限,目前車間排水COD平均為2 500 mg/L,應在好氧處理之前,先對廢水中的大分子有機物質進行水解酸化,以提高廢水的可生化性,同時也可降解一部分COD〔1〕。

(4)最后的泥水分離采用氣浮池進行分離,無法實現有效的污泥回流。氣浮系統年久失修,泥水分離效果差,出水懸浮物濃度較高,且污泥處理采用污泥干化,已不適應環保要求。

(5)現有生化池內填料腐爛嚴重,部分曝氣盤破損,嚴重影響了生化池處理效率,需要進行更換。

(6)3座接觸氧化池深度不一,而所配置的3臺風機升壓相同,匹配不合理,且風機使用已過報廢年限,噪聲極大。

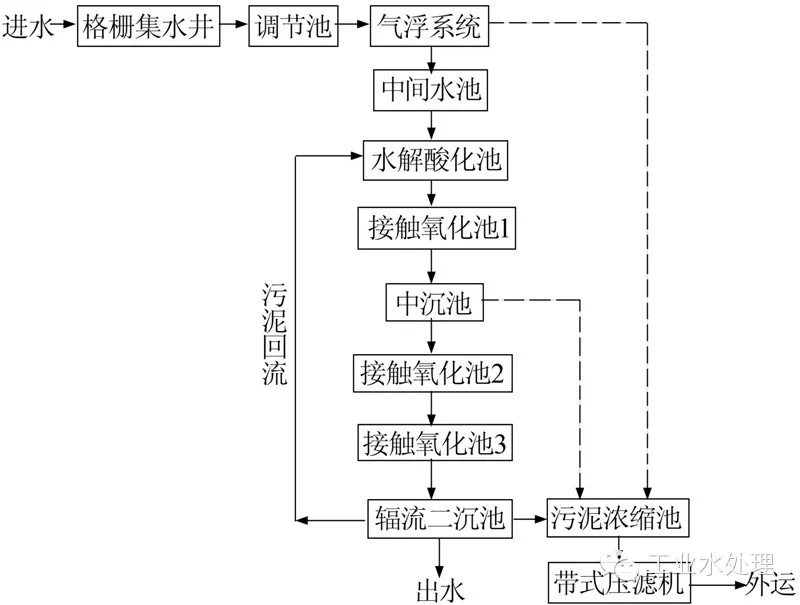

3 擴容改造后的工藝流程及說明

該廢水處理站擴容改造可利用場地面積有限,且改造工程要求各構筑物之間連接順暢,盡量減少水流損失,確保高程布局合理。基于此,該公司在充分利用原有構筑物的基礎上,采用了“氣浮+A/O”的處理工藝,改造后的工藝流程見圖2。

二沉池產生的剩余污泥大部分排入污泥濃縮池,同時設置有污泥回流管道,需要時可將剩余污泥回流至水解酸化池。氣浮系統產生的浮渣亦排入污泥濃縮池內。濃縮后的污泥使用帶式壓濾機脫水,脫水后的污泥外運處理。污泥濃縮池上清液及帶式壓濾機濾液、反沖洗水回集水井。廠區污水經收集后先進入格柵渠,以去除廢水中的固體漂浮物和懸浮物,然后自流進入集水井,經自吸泵提升,進入調節池。為了防止由于水中懸浮物在調節池中沉淀而影響調節池的運行,調節池中設有穿孔曝氣管對其進行定期攪拌。調節池出水經泵提升進入氣浮設備。廢水在氣浮裝置中除去大量的懸浮物和油類物質后,自流進入中間水池,隨后經泵提升至水解酸化池,污水中的部分有機污染物得以降解,并且污水的可生化性也得到改善。水解酸化池出水自流進入生物接觸氧化池進行好氧生物處理,然后進入二沉池,經泥水分離后進入排放口。

4 改造的構筑物和設備4.1 新建調節池

新建調節池1座。為更好地均化水質和水量,在距離池底25 cm處架設環形穿孔曝氣管,管子兩側45度角打孔,孔徑為5 mm,孔間距為150 mm。新增鼓風機,通過曝氣使調節池內廢水充分攪拌均勻,且有利于部分消毒劑的氧化。同時,新增酸堿加藥裝置和pH控制儀,有效控制調節池出水pH。加藥裝置采用一體式加藥系統,加藥罐為PE材質,有效容積為1 m3。配2臺機械隔膜計量泵,1用1備。

4.2 氣浮系統的更換

原氣浮系統設置在生化處理之后,且投入使用已經10多年,池體多處腐蝕,溶氣系統和刮渣機均無法正常使用。將原有2套50 m3/h的氣浮系統拆除,新購置2套100 m3/h的氣浮處理系統。每套氣浮系統配置一體化加藥裝置2臺,分別投加聚合氯化鋁和聚丙烯酰胺。

4.3 原生化系統的改造

原生化系統內的填料已塌陷,曝氣頭大部分破損,此次改造,更換了填料和曝氣頭。1997年所建設的生化水池,墻壁未做牛腿,填料主支撐采用角鋼固定在池壁上,橫向支撐采用塑料繩,此次改造,使用不銹鋼槽鋼做立柱以代替牛腿與池底固定,避免 墻體因受填料拉伸而發生斷裂;主支撐采用10# 槽鋼,間距1.8 m布置,橫向支撐采用8#圓鋼,間距 150 mm,代替塑料繩。塑料繩為柔性承接,橫向支撐若采用塑料繩,經水浸泡將很快發生斷裂,導致填料漂浮,失去效用;而采用圓鋼作為填料的支撐件,不易斷裂,將大大提高填料的使用壽命。

原有3座生化池的池深不一,所配風機卻為同一型號,此次改造,對應各個生化水池的深度,單獨配置風機,并在生化池池底間距650 mm均布微孔曝氣頭KB215。

4.4 新建生化系統1套

新建1套有效容積為1 230 m3的接觸氧化池,與原有生化系統相連,以增大接觸氧化池水力停留時間。新建接觸氧化池池壁設置牛腿,填料支架主支撐搭設在牛腿上,主支撐及立柱均采用10#槽鋼,間距1.8 m布置,橫向支撐采用8#圓鋼。池底間距650 mm均布微孔曝氣頭KB215,通過鼓風機實現充氧。

4.5 新增二沉池及污泥處理設施

新增輻流式二沉池1座,配置中心傳動刮泥機1臺,中心進水,周邊出水,在池底預留排泥管道,通過污泥自吸泵將二沉池的剩余污泥,一部分按需要回流至水解酸化池,大部分排至污泥濃縮池。

原有的污泥干化池拆除,新建污泥濃縮池1座,配置框式攪拌機1臺。因氣浮系統產生的浮渣質輕,生化系統產生的污泥與浮渣無法有限混合,通過框式攪拌機可將兩者混合。采用污泥自吸泵將污泥池污泥抽入帶壓處理系統,配置2 m帶壓系統1套,1 m帶壓系統1套,2套壓泥系統可以根據實際需求,切換操作。帶壓系統的反沖洗水使用二沉池出水。

擴容改造后處理系統的主要構筑物及設備見 表一。表一擴容改造后主要構筑物及設備一覽表

| 構建物 | 來源 | 尺寸及容積 |

| 格柵 | 利舊 | 格柵井0.7m×2.5×m4m。更換原機械格柵機1臺 |

| 集水井 | 利舊 | 10m×13m×3.5m,有效容積400m3地下式。新增ZW125-120-20 自吸泵3臺,2 用1 備,更換原有潛水泵 |

| 調節池 | 新建 | 68m×5.4m×6m,有效容積2000m3。池底鋪設穿孔管曝氣,配置SSR150 風機2 臺,風量13.20m3/min,風壓58.8kPa。配置100WQ11191潛水提升泵4臺,2用2備 |

| 氣浮系統 | 新增 | 拆除原有2套氣浮系統,更換為2套100m3/h的氣浮處理系統,并將氣浮系統放在生化處理系統之前 |

| 中間水池 | 新增 | 6m×8m×4.5m,配置100WQ11191 潛水提升泵3臺,2 用1 備 |

| 水解酸化池 | 利舊 | 15m×30m×4m,有效容積1485 m3。水解酸化池為原接觸氧化池1改造而成,更換水池內的填料及曝氣設備 |

| 接觸氧化池 1 | 利舊 | 20m×7m×5m,有效容積610m3。配置SSR150風機2臺,風量11.56m3/min,風壓49kPa,1用1備。更換水池內的填料及爆氣頭 |

| 中沉地 | 利舊 | 2.2m×2.2m×4m,2座 |

| 接觸氧化池 2 | 利舊 | 15m×30m×4m,有效容積1 485 m3。配置SSR150 風機3 臺,含水解酸化池 鼓風,風量16 m3/min,風壓39.2 kPa,2用1 備。更換水池內填料及曝氣頭 |

| 接觸氧化池 3 | 新建 | 13m×17.6m×6m,有效容積1 230 m3。配置SSR150風機2臺,風量18 m3/min,風壓58.8 kPa,1用1備 |

| 輻流式二沉池 | 新建 | D19m×6m,中心進水,周邊出水。配置ZW100-100-15污泥自吸回流泵2臺,中心傳動刮泥機1 套 |

| 污泥濃縮池 | 新建 | 8m×6m×6m,有效容積250m3。配置框式攪拌機1臺,ZW65-30-18 污泥自吸泵2 臺 |

| 加藥設備 | 新建 | 一體化加藥設備6套,分別為氣浮系統、帶壓系統加藥 |

| 帶式壓濾機 | 新建 | 帶寬2m 1臺,帶寬1m 1臺 |

5 系統運行效果及成本分析

系統改造完成后,經過3個月的調試,各項水質指標均達到排放標準要求,監測結果見表二。 表二改造完成后系統的運行效果

| 項目 | pH | COD(mg·L-1) | BOD(mg·L-1) | SS(mg·L-1) |

| 進水 | 5.3 | 2300 | 960 | 1200 |

| 調節池出水 | 7.5 | 2000 | 948 | 1000 |

| 氣浮出水 | 7.0 | 1400 | 815 | 658 |

| 二沉池出水 | 7.2 | 43 | 15 | 50 |

| 注:各項目數值均為平均值。 | ||||

本工程廢水處理站總裝機功率為397.45kW,運行功率為180kW,處理每噸水耗電1.23 kW·h,電費按0.6元/(kW·h)計,則處理每噸廢水電費為0.74元。配備操作工2名,工資按3 000元/(人·月),則處理每噸水人工費為0.06元。本工藝需要投加片堿、聚合氯化鋁和聚丙烯酰胺,每日藥劑費為 1 000元,則處理每噸水藥劑費為0.29元。本廢水處理系統直接運行費用為1.09元/t。

6 結論

(1)采用“氣浮+A/O”工藝可以較好地處理乳飲料廢水。

(2)改造工程要特別注重整體構筑物的銜接, 盡量減少水流阻力,合理利用原有構筑物及設備。

(3)生化池填料的架設上要采用更穩固的結 構,替換橫向支撐塑料繩,以延長填料的使用壽命,降低填料更換的頻次。

明的融資道路,而且也在環境企業圈子造就了很多好的品牌。”

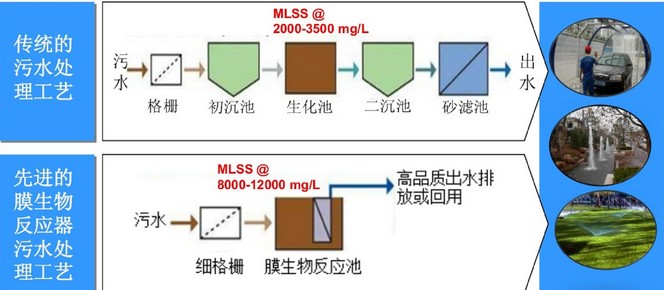

珂沅環保KY-MBR系列一體化膜生物反應器 出水水質好,優于中水水質標準。適合用于1-500m3/d中小型規模的污廢水處理和回用。

有西安污水處理,西安中水回用方面的咨詢請致電 029-88851141 或登陸網址:http://knmyl.cn

029-86747156

029-86747156 李經理

李經理 13505181093

13505181093

dvhb@163.com

dvhb@163.com

西安高新區錦業路錦業時代A3-307室

西安高新區錦業路錦業時代A3-307室